Sie ist ein Phänomen, das aus scheinbar „heiterem Himmel“ eintritt: Die wasserstoffinduzierte Spannungsrisskorrosion führt besonders bei hochfesten Bauteilen zum plötzlichen Versagen. Konstruktionsteile, aber auch Verbindungselemente können von jetzt auf gleich brechen. Bei Trucks und Trailern bedeutet dieser plötzliche Ausfall: Stillstand, Lieferverzug und erhöhte Kosten.

Zusammenspiel verschiedener Ursachen

Die Gefahr der Wasserstoffversprödung betrifft nur hochfeste Stähle ab Festigkeiten > 1.000 N/mm² und sie entsteht durch Wasserstoffatome, die in den Stahl eindiffundieren. Ermöglicht wird dies z. B. durch Gefügefehler, Einschlüsse, Verunreinigungen oder mechanische Spannungen bei der Stahlerzeugung. Weitere Einflussgrößen ergeben sich dann bei der Fertigung von Bauteilen aus Stahl durch Maßnahmen wie Umformung, Verfestigung oder Wärmebehandlung. Den dritten Einflussfaktor stellt die Beschichtung des Bauteils. Bei Beiz- bzw. Reinigungsvorgängen und dem galvanischen Beschichten von ferritischen Stahlteilen kann im Prozessbad atomarer Wasserstoff entstehen, der in die Stahloberfläche eindiffundieren kann. Meist ist es das kritische Zusammenwirken verschiedener Einflussgrößen, das schließlich zum Versagen eines Bauteils führt, ohne dass eine Vorschädigung bemerkt werden konnte.

Ein schleichender Prozess

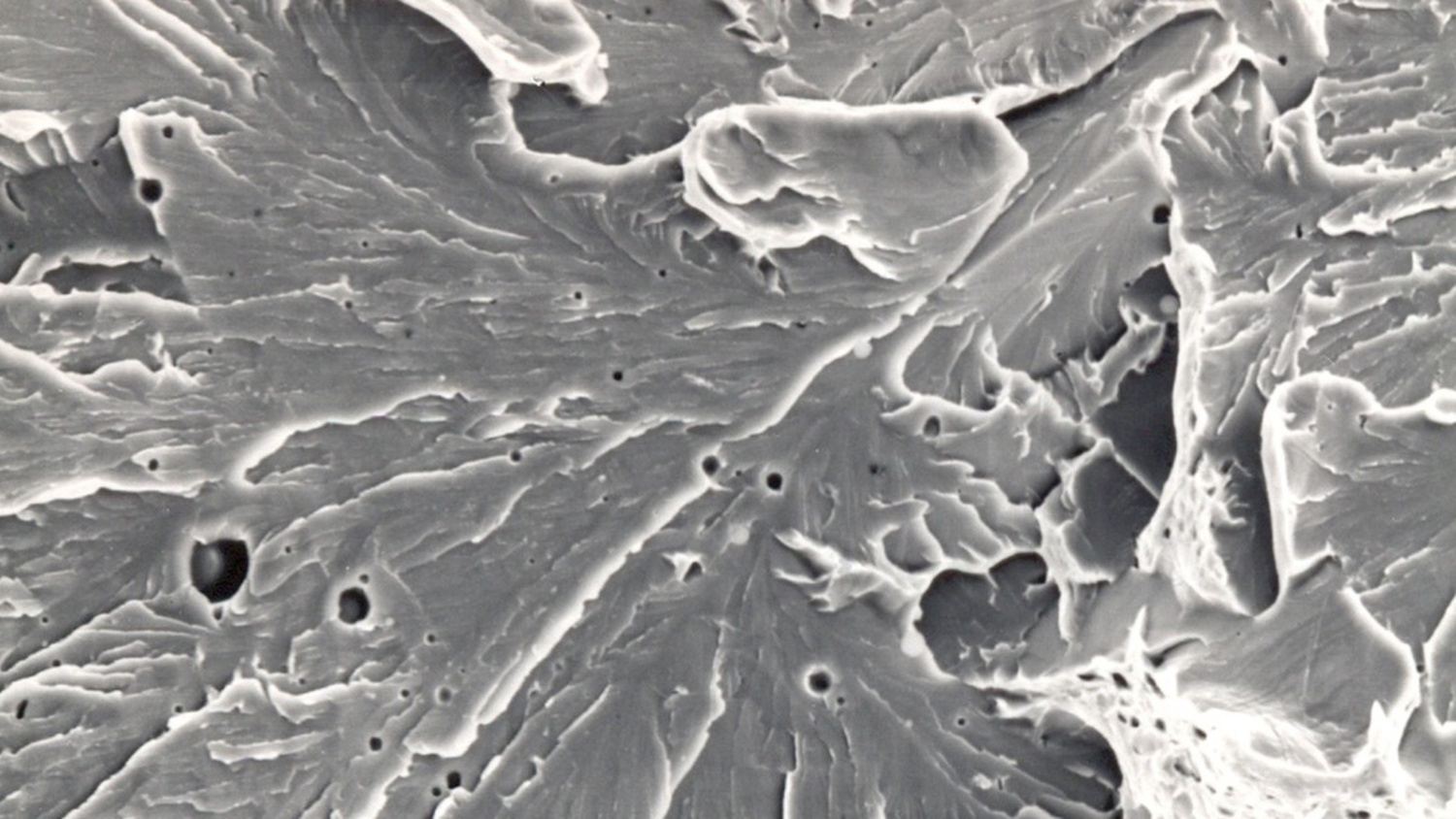

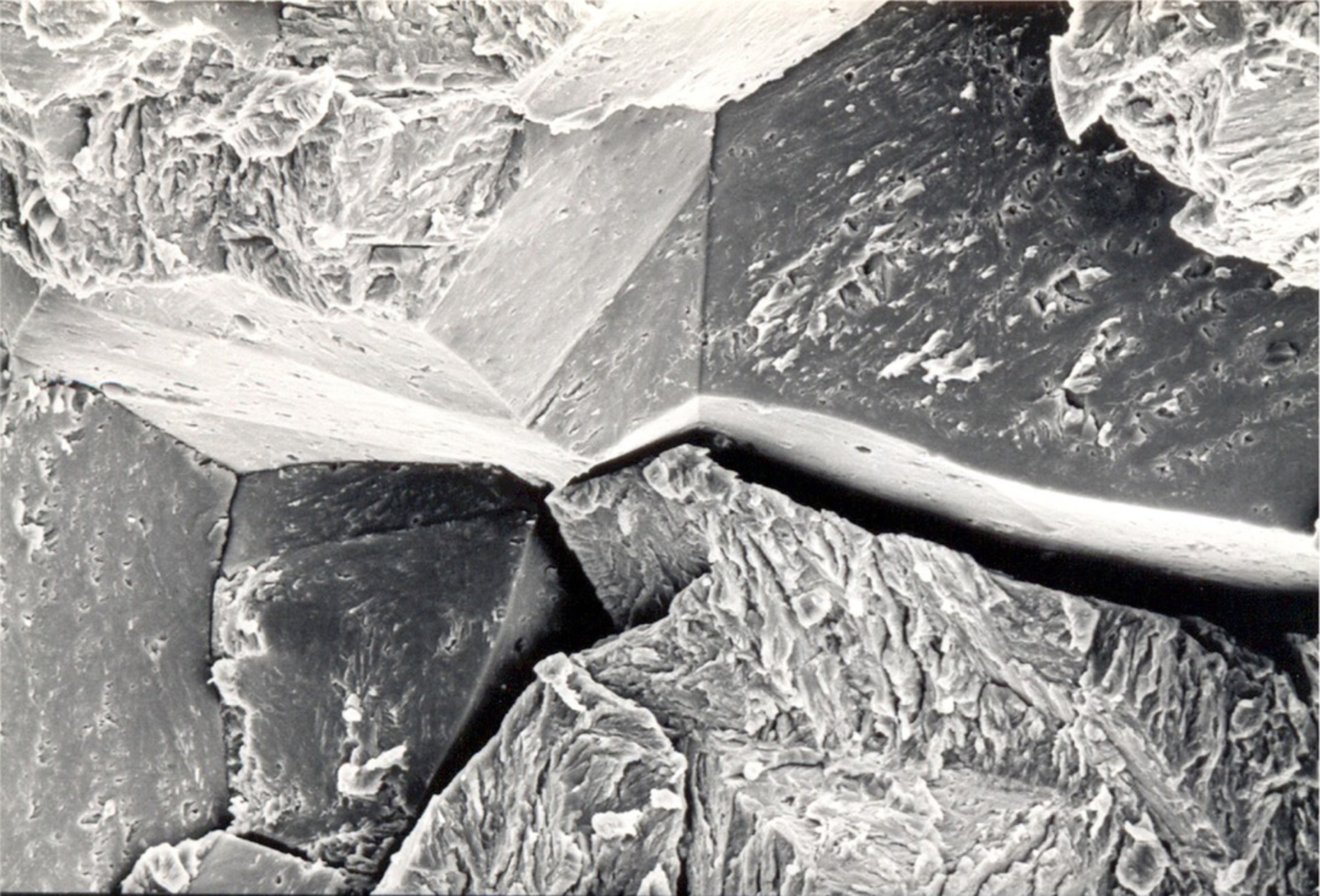

Der atomare Wasserstoff wandert im Stahl zu den Korngrenzen und zu Fehlstellen - wie z. B. äußere und innere Kerben, Stanzkanten oder Grate. Er reichert sich dort an und schwächt dabei den Metallverbund bis ein mikroskopisch feiner Riss entsteht. Dadurch entspannt sich zwar diese Zone; an der Rissspitze entstehen jedoch neue Spannungskonzentrationen, die ihrerseits wieder atomaren Wasserstoff anziehen, geschwächt werden und reißen. In letzter Konsequenz kann der Restquerschnitt die äußere Zugbelastung nicht mehr tragen und es kann zu einem verzögerten Sprödbruch kommen.

Die DIN 50969-1 beschreibt, wie sich die Einflussgrößen der wasserstoffinduzierten Spannungsrisskorrosion durch die konstruktive Auslegung des Bauteils, durch werkstofftechnische und fertigungstechnische Maßnahmen und durch die Verminderung von Zugeigenspannungen reduzieren lassen. Auch bei der Beschichtung kann man versuchen, die Wasserstoffaufnahme durch entsprechende Prozessführung zu minimieren – zum Beispiel indem man bei der Vorbehandlung nicht beizt, sondern strahlt oder alkalisch entfettet. Auch kann man den Wasserstoff durch Tempern wieder effundieren lassen. Dies hängt jedoch von der Struktur der galvanischen Schicht ab und ist zeit- und damit kostenaufwändig.

Zinklamelle als „entspannte“ Alternative

Die beste Lösung ist deshalb, ein Beschichtungssystem einzusetzen, in dessen Prozess gar kein Wasserstoff angeboten wird. Die nicht-elektrolytische applizierte Zinklamellenbeschichtung ist deshalb eine gute Wahl bei der Herausforderung, ein hochfestes Stahlbauteil sicher vor Korrosion zu schützen. Dabei handelt es sich um einen „Lack“ aus vielen kleinen Lamellen, der Bauteile verschiedener Art primär vor Korrosion schützt. Durch die Opferwirkung des unedleren Zinks schützt er aktiv vor Umwelteinflüssen. Das nennt sich kathodischer Korrosionsschutz.

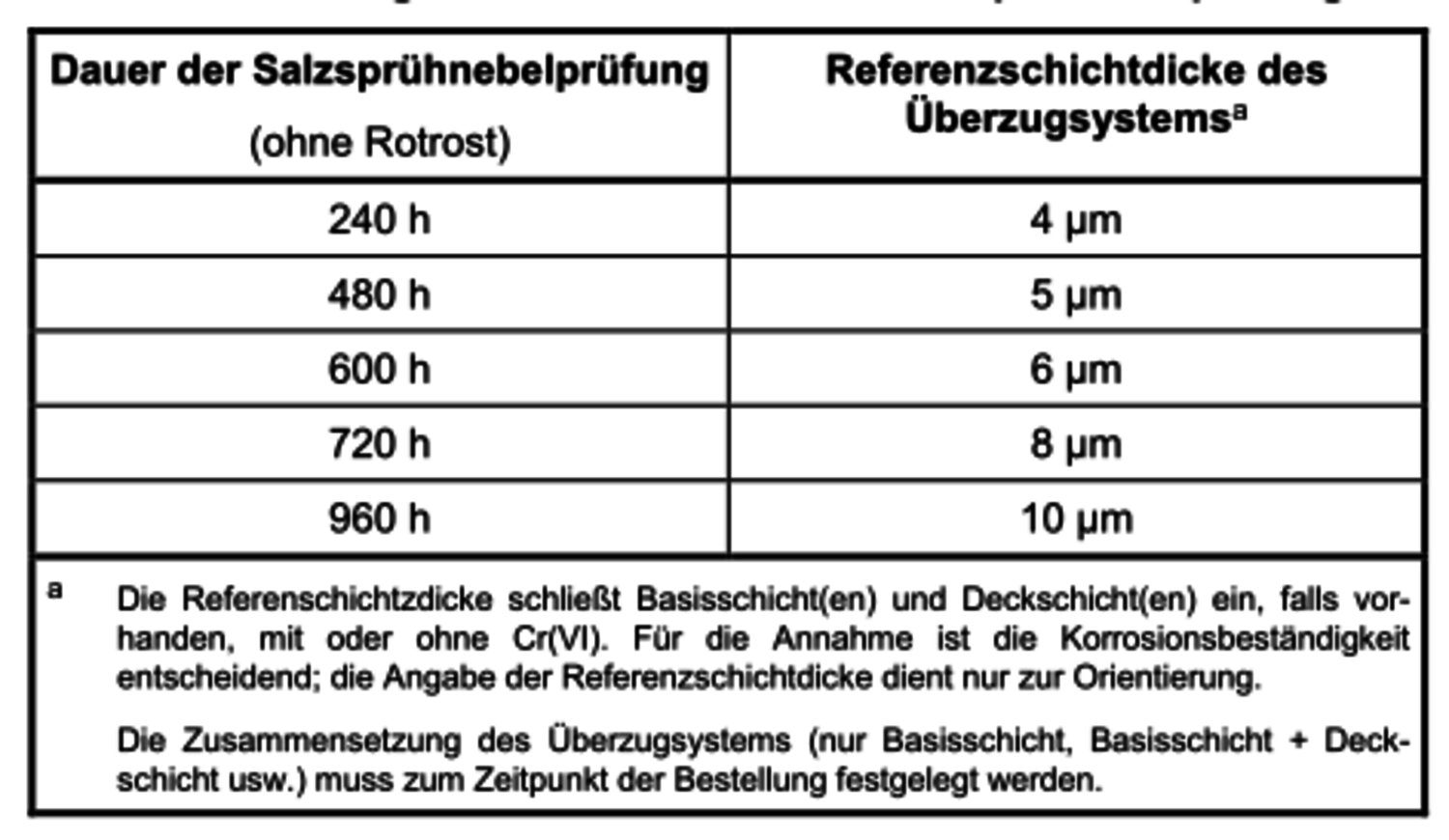

Zinklamellenüberzüge enthalten meist eine Kombination aus Zink- und Aluminiumlamellen (gem. DIN EN ISO 10683 oder DIN EN 13858), die durch eine anorganische Matrix verbunden sind. Dabei werden im Regelfall Schutzschichten im Schichtdickenbereich zwischen 8 und 12 µm aufgebracht, die sehr hohe Korrosionsstandzeiten im Salzsprühnebeltest ermöglichen.

Lamellenartig angeordnete Zinkpartikel, verbunden durch eine Bindermatrix, vernetzen dabei auf dem Bauteil. Dies kann schon bei Raumtemperatur geschehen; die meisten Produkte werden jedoch bei Temperaturen von gewöhnlich 180 - 220°C eingebrannt. Materialschonender kann kathodischer Korrosionsschutz nicht aufgebracht werden. Je nach Bauteil empfehlen sich unterschiedliche Applikationsformen - für Schrauben bietet sich z.B. das Tauch-Schleuder-Verfahren an, für größere Bauteile die Spritzapplikation.

Keine wirkliche Kostenfrage

Korrosionsschäden an hoch beanspruchten Konstruktionsteilen oder Verbindungssystemen bei Trucks und Trailern können im Versagensfall zu Schäden und Folgekosten führen, deren wertmäßige Größenordnung in keinem Vergleich zu den Kosten des eingesetzten Beschichtungssystems steht. Der Einsatz von Zinklamellensystemen ermöglicht hier einen hoch leistungsfähigen kathodischen Korrosionsschutz - ohne die Gefahr der prozessbedingten Wasserstoffversprödung während des Applikationsprozesses und mit der Aussicht auf den langen Werterhalt und den störungsfreien Einsatz eines teuren Investitionsgutes.